Пеллетные газогенераторы в децентрализованной энергетике

Экология потребления. Технологии: В странах Европы, в частности в ФРГ, которая является одним из мировых лидеров в использовании котлов на пеллетах для выработки электрической и тепловой энергии, растет интерес к котельному оборудованию, предназначенному для газификации пеллет. Не меньше внимания уделяется производству и внедрению подобных установок в Индии...

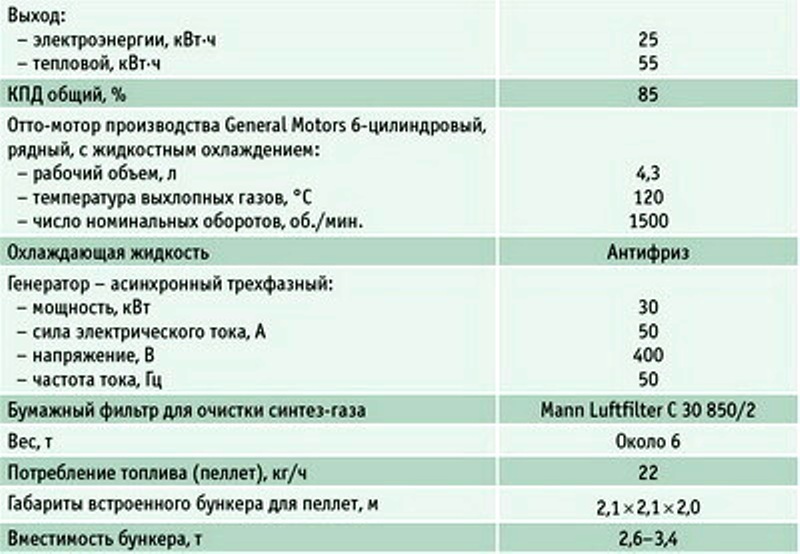

В январе 2015 года немецкая акционерная компания ENTRADE Energiesysteme AG презентовала свою блочную мобильную теплоэлектростанцию (ТЭС) Е3, основой работы которой служит технология газификации древесных пеллет. Шестицилиндровый четырехтактный газовый двигатель внутреннего сгорания станции (мотор, функционирующий по циклу Отто, т. н. Отто-мотор), работающий на генераторном газе (синтез-газе), полученном на выходе из реактора-газогенератора, в сборе с трехфазным генератором позволяет получать 25 кВт•ч электроэнергии напряжением 400 В, дополнительно генерируется 55 кВт·ч тепловой энергии, которая может использоваться для отопления зданий.

В Германии подобная ТЭС может полностью обеспечить теплом и электроэнергией 15-квартирный жилой дом. Общий кпд установки составляет 85% (24% по электричеству и 61% по теплу). Такие малогабаритные газогенераторные ТЭС (160х190х200 см), состоящие из двух раздельных блоков - газогенераторного и блока с газовым мотором и электрогенератором, прежде никогда не использовались в коммерческих целях.

Оба блока смонтированы на отдельных станинах в рамных конструкциях и легко загружаются и выгружаются с помощью обыкновенного погрузчика, а в случае его отсутствия с погрузкой-разгрузкой вполне могут справиться пять-шесть грузчиков.

Габариты станции позволяют без затруднений внести ее в помещение почти через любую дверь. На месте оба блока соединяются, к ним дополнительно подключается щит управления, и ТЭС готова к пуску и работе. Желательно заранее оборудовать пеллетный склад с автоматической подачей пеллет. Но при отсутствии такой возможности можно хранить пеллеты в любом закрытом помещении в биг-бэгах или в мелкой расфасовке (мешках по 10 или 15 кг) и по мере необходимости вручную засыпать их в расходный бункер ТЭС.

Станция при полной нагрузке потребляет 22 кг пеллет в час, то есть 1 кг пеллет на генерацию чуть больше 1 кВт•ч электроэнергии и 2,5 кВт•ч тепловой. Несмотря на то что в руководстве по эксплуатации станции прописано использовать пеллеты стандарта ENplus A1 6 мм, вполне можно использовать индустриальные пеллеты или по стандарту ENplus класса В 6 мм или 8 мм, то есть для ЕС с зольностью до 1,5%.

Можно использовать также и гранулы с бóльшей зольностью, но придется часто удалять золу из зольника. ТЭС работает в полностью автоматическом режиме и соответствует всем европейским стандартам безопасности. Геометрия высокотемпературного реактора, подвод воздуха в зону горения и многое другое моделировалось с помощью новейших компьютерных технологий. Реактор работает по принципу обратной газификации в плотном слое.

Особенностью реактора - газогенератора ТЭС Е3 является цилиндрическая форма шейки (другие производители подобного оборудования изготавливают шейку исключительно конической формы).

Также разработчики ТЭС свели в конструкции к минимуму движущиеся и вращающиеся детали (подобные детали есть только в узле подачи пеллет и моторе с генератором), за счет чего обеспечена высокая надежность всей станции. В зоне газогенерации нет форсунок или сопел. В камере реактора одновременно протекают три процесса (как эндотермические, так и экзотермические): пиролиз, неполное горение и окисление твердого топлива. Их совокупность можно описать следующими химическими формулами:

С + О2 → СО2

2H2 + О2 → 2H2О

с выделением тепловой энергии,

С + CО2 → 2СО

С + H2О → СО + H2

с потреблением тепловой энергии.

При газификации твердого топлива, в данном случае древесных пеллет, в газовую фазу переходит до 80% органической части топлива. Из-за нечувствительности к качеству сырья и наличию минеральных примесей и влаги метод газификации находит широкое применение в переработке низкосортных видов топлива, которые могут быть использованы на газогенераторной ТЭС. Кроме того, при сжигании получаемого так называемого генераторного газа (или синтез-газа) выделяется значительно меньше вредных веществ, нежели при прямом сжигании твердого топлива (пеллет).

К тому же при обратном процессе газификации обеспечивается минимальное содержание в синтез-газе смол, потому что газ, образующийся в результате разложения топлива, проходит через высокотемпературную зону окисления, что приводит почти к полному его разложению. В первых экспериментальных образцах ТЭС Е3 содержание образующихся при газогенерации смол в 1 м3 синтез-газа составляло 0,12-0,15 г, а в серийных образцах - всего 0,05 г/м3.

Этот результат достигнут в том числе и за счет особой геометрии камеры сжигания реактора, что особо подчеркивает директор и председатель правления Entrade Energiesysteme AG Юльен Улиг. Высокое качество получаемого синтез-газа обеспечивается длительным равномерным воздействием на топливо (пеллеты) высокой температуры: - 1200°С. В получаемом синтез-газе 25% окиси углерода, 18% водорода, 2% метана и негорючего азота в остатке.

В отличие от ТЭС Е3, в других подобных газогенераторных установках используется негомогенное, то есть неоднородное топливо (например, щепа разных фракций), которое подвергается воздействию температуры ниже 1200°С. Кроме того, у установок других производителей иная конструкция и геометрия камеры сжигания реактора и т. п., а в процессе газификации топлива образуется значительно больше смол, чем при использовании ТЭС Е3. При постоянной ежедневной работе повышенное смолообразование приводит к зашлаковыванию рабочих поверхностей реактора и значительному снижению эффективности работы ТЭС, а в некоторых случаях к ее остановке и выходу из строя или даже авариям.

ТЭС Е3 оборудована циклоном и недорогим бумажным фильтром, который надежен в работе и легко заменяется.

Маркетинговой целью компании ENTRADE Energiesysteme AG, по словам ее руководства, являются в основном рынки развивающихся стран и стран третьего мира, где такие блочные ТЭС, как Е3, могут заменить дизель-генераторы, которые сегодня являются основным и в большинстве случаев единственным источником электроэнергии при отсутствии централизованного электроснабжения. За счет подобной замены оборудования можно значительно сократить затраты на топливо и снизить себестоимость генерации электроэнергии, не говоря уже о возможности получения тепловой энергии, а в экваториальных и тропических регионах и холода (технология абсорбции - тригенерация).

Таблица 1. Основные технические характеристики мини-ТЭС Е3 Блочная мини-ТЭС Е3 может быть максимум за 24 часа доставлена транспортной авиацией в любую точку мира. К достоинствам конструкции подобной ТЭС можно отнести простоту и надежность. На оборудовании для обеспечения работы и контроля установлено всего 12 сенсоров. Для сравнения: на газогенераторной ТЭС производства Agnion Energу GmbH производительностью 400 кВт·ч электроэнергии с запатентованным газогенератором Heatpipe Reformer установлено 3000 сенсоров. Еще одним плюсом конструкции ТЭС Е3 является комплектация станции надежным газовым мотором производства концерна General Motors.

Блочная мини-ТЭС Е3 может быть максимум за 24 часа доставлена транспортной авиацией в любую точку мира. К достоинствам конструкции подобной ТЭС можно отнести простоту и надежность. На оборудовании для обеспечения работы и контроля установлено всего 12 сенсоров. Для сравнения: на газогенераторной ТЭС производства Agnion Energу GmbH производительностью 400 кВт·ч электроэнергии с запатентованным газогенератором Heatpipe Reformer установлено 3000 сенсоров. Еще одним плюсом конструкции ТЭС Е3 является комплектация станции надежным газовым мотором производства концерна General Motors.

Первые семь серийных мини-ТЭС Е3 были установлены в 2015 году в Германии, Великобритании, Австрии и США. Еще 13 подобных станций введены в эксплуатацию в конце того же года в Италии и Швейцарии. В Германии благодаря использованию ТЭС Е3 в пилотных проектах в многоквартирных жилых домах удалось снизить тариф на электроэнергию до 40% по сравнению с прежними.

Кроме того, мини-ТЭС была установлена в одной из деревень Уганды (Восточная Африка) и полностью обеспечивает ее жителей необходимыми видами энергии. В качестве топлива на этой станции экспериментально использовали бамбук, и был получен положительный результат. Этот проект профинансирован Всемирным банком. Для оперативного управления и сопровождения проекта и других проектов, планируемых к реализации на Африканском континенте, была зарегистрирована дочерняя компания Entrade Africa Growth.

Сегодня для Entrade Energiesysteme AG, по словам ее директора, одной из первоочередных задач является получение как можно большего числа референций с объектов, где уже установлены и работают мини-ТЭС Е3. В разработку технологии газификации компания за восемь предыдущих лет инвестировала 51 млн евро.

Большая часть проектных и исследовательских работ была проведена в научно-исследовательском центре Технического университета австрийского города Грац, там сотрудники Entrade в течение 18 месяцев занимались доводкой ТЭС Е3 и зарегистрировали за это время 14 патентов на ноу-хау. Сейчас сотрудники компании в этом центре тестируют новую разработку: 45-киловаттную мини-ТЭС. Поставлена задача поместить все оборудование в станцию таких же габаритов, как у Е3. На новую ТЭС компания Entrade уже получила целый ряд предварительных заказов. То есть стратегия компании - расширение модельного ряда унифицированных газогенераторных мини-ТЭС. Кстати, еще до начала разработки 45-киловаттной модели заявки на ТЭС производительностью более 25 кВт были реализованы путем объединения нескольких единичных агрегатов в одном модуле контейнерного исполнения: два в одном (2х25 кВт) или четыре в одном (4х25 кВт).

Мини-ТЭС Е3 монтируется в 20-футовом контейнере 6,058х2,438х2,896 м; для установки контейнера достаточно 15 м2. В таком контейнере можно разместить две установки и получать на выходе 50 кВт•ч электрической и 110 кВт•ч тепловой энергии; в 40-футовый контейнер помещаются четыре газогенератора, что позволяет получать на выходе 100 кВт•ч электроэнергии и 220 кВт•ч тепла. Управление полностью автоматическое, на подключение и пуск требуется около двух часов. Стоимость одной мини-ТЭС Е3 в контейнерном исполнении - 125 тыс. евро/франко-завод.

Конкуренты не дремлют

Фирма Burkhardt GmbH производит газогенераторные блочные мини-ТЭС уже 10 лет. В 2013 году с конвейера сборочного цеха предприятия сошла сотая газогенераторная электростанция. В референц-лист компании вписано уже более 120 работающих на биомассе (щепе и пеллетах) газогенераторных мини-ТЭС как в европейских, так и в других странах. В последние годы компания сконцентрировалась на использовании для своих станций в качестве топлива исключительно пеллет.

Хозяин и директор компании Герхард Буркхардт считает, что использовать пеллеты в газогенерации значительно эффективнее, чем щепу. Теплотворная способность пеллет почти в три раза выше, пеллеты однородны по размеру, и места для складирования и перевозки требуют существенно меньше, чем щепа, а процесс их газификации протекает значительно лучше.

Подача пеллет, в отличие от подачи щепы, полностью автоматизирована, не нужно использовать на топливном складе колесный мини-погрузчик, затраты на обслуживание газогенераторной пеллетной мини-ТЭС ниже. Сейчас компания производит пеллетные газогенераторные мини-ТЭС BHKW ECO 165 HG и BHKW ECO 180 HG.

Основные их различия: первая оснащена Отто-мотором производства компании MAN, а вторая - газожидкостным двигателем, работающим на комбинированном топливе (газовоздушной смеси с добавлением небольшого объема жидкого, т. н. запального топлива, впрыск которого в цилиндры обеспечивает повышение мощности и эффективности двигателя). Если мотор MAN может работать только на древесном генераторном газе, то в бак второго двигателя без каких-либо регулировок можно на короткое время в случае форс-мажора (выхода из строя, ремонта газогенераторного блока или, например, отсутствия пеллет) залить любое жидкое топливо: дизельное, биодизельное, рапсовое масло и т. п. Но для его бесперебойной работы на древесном газе необходим постоянный расход запального жидкого топлива.

Плюсы BHKW ECO 165 HG: ее мотору не требуется запальное жидкое топливо, ниже эмиссия вредных веществ. BHKW ECO 165 HG генерирует 165 кВт•ч электроэнергии и 260 кВт•ч тепла, потребляет в час 110 кг пеллет. BHKW ECO 180 HG вырабатывает 180 кВт•ч электроэнергии и 280 кВт•ч тепла и также потребляет в час 110 кг пеллет плюс 4 л рапсового масла в качестве запального топлива.

В прошлом году руководство фирмы Burkhardt поставило перед своими инженерами задачу оперативно разработать и подготовить всю техническую документацию для серийного производства пеллетной газогенераторной мини-ТЭС на 50 кВт•ч. Почему возникла такая необходимость?

На основании последних дополнений и изменений в закон ФРГ о возобновляемых источниках энергии когенерационные установки с генерацией электроэнергии более 50 кВт·ч, использующие биомассу в качестве топлива, не попадают под субсидирование, то есть государство сняло с себя обязательство оплачивать «зеленую» энергию по специальным, повышенным тарифам при ее подаче в электросети. Поэтому владельцы ТЭС мощностью более 50 кВт·ч могут теперь использовать выработанную энергию и тепло исключительно для своих нужд или продавать ее соседним потребителям. И если в течение многих лет ТЭС мощностью более 50 кВт·ч были вполне рентабельны даже при неиспользовании или частичном использовании тепла - в основном за счет гарантированной продажи электроэнергии в сеть, то теперь ситуация кардинально изменилась.

Поэтому производители биотопливных мини-ТЭС делают ставку на станции мощностью до 50 кВт•ч (пример - продукция производителя Entrade).

Надо отметить, что газогенераторные установки компании Burkhardt работают на самой большой в Европе газогенераторной ТЭЦ, использующей пеллеты в качестве топлива. Интересна история реализации этого проекта: на одном из самых больших в ЕС маслоэкстракционном заводе МЭЗ «Золотая мельница» в Ладбергене (Германия), где производится свыше 90 тыс. т в год растительного масла, в рамках проекта энергопарка «Золотая энергия» совместно со стратегическим партнером МЭЗ - местной энергетической компанией Muensterland Energy GmbH в 2008 году были установлены 10 блочных жидкотопливных электростанций мощностью по 430 кВт·ч, работающих на пальмовом масле.

Но когда цены за тонну пальмового масла выросли с 400 до 1100 евро, в сентябре 2008 года руководство «Золотой мельницы» вначале заменило жидкотопливные электростанции 12 мини-ТЭС производства компании Burkhardt, а потом довело число последних до тридцати двух. Их общая мощность по тепловой энергии составляет 10,2 МВт, а по электроэнергии - 7,72 МВт (включая одну газовую блочную электростанцию на 1 МВт, которая используется в качестве аварийной и обеспечивает эффективную работу всей ТЭС при пиковых нагрузках и на время вывода из работы для ремонта или техобслуживания блоков ТЭС, работающих на пеллетах).

В качестве топлива используются пеллеты, основной объем которых поставляется автомобильным транспортом, а остальной - речными судами по каналу Дортмунд-Эмс (причал находится в нескольких сотнях метров от МЭЗ).

Годовой объем потребляемых ТЭС пеллет составляет 30 тыс. т. На выработку 1 кВт•ч электроэнергии расходуется 500-600 г пеллет. Обслуживают всю станцию 11 специалистов фирмы Burkhardt. В 2009 году были протянуты тепловые сети длиной 5,5 км до аэропорта Мюнстер-Оснабрюк, и теперь дешевая тепловая энергия для отопления и горячего водоснабжения поступает прямо на терминалы аэропорта. Помимо всего, за счет тригенерации в летнее время в терминале № 2 аэропорта для охлаждения воздуха работают кондиционеры. В год аэропорт потребляет около 5000 кВт•ч тепловой энергии.

Индия оценила возможности газогенерации

Эксперты в сфере газогенерации всегда подчеркивают, что очень больших успехов в использовании биомассы для этого процесса достигли индийские компании. Они уже давно производят серийно газогенераторные ТЭС в широком диапазоне мощности, в которых в качестве топлива используются в основном отходы агропромышленного комплекса (полова риса, лузга подсолнечника, солома и т. п.), а также и древесное топливо в виде щепы, брикетов и пеллет.

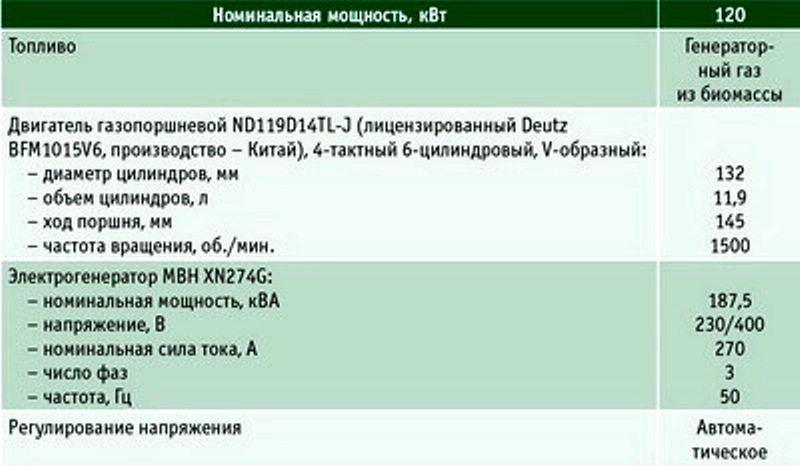

Рассмотрим подробно газогенераторную электростанцию индийского производства с китайским газовым двигателем, обеспечивающим генерацию 120 кВт•ч электроэнергии. Для получения чистого генераторного газа из биомассы (пеллет) в этой конструкции используются газогенератор обращенного типа с неподвижным слоем и открытым верхом для доступа ограниченного объема воздуха. Внутри газогенератора биомасса по мере перемещения сверху вниз через зоны сушки, пиролиза, горения и восстановления превращается в горячий генераторный газ и зольный остаток.

Благодаря обращенному принципу газификации пиролизные смолы, которые выделяются в зоне пиролиза, почти полностью сгорают внутри газогенератора, и газ, выходящий из газогенератора, содержит только небольшие объемы смол и воды в паровой фазе, а также мелких частиц угля и золы, которые удаляются в системе очистки газа. Биомасса, пригодная для газификации в газогенераторах обращенного типа с неподвижным слоем и открытым верхом, должна соответствовать следующим требованиям: влажность - не более 12%, размер частиц - более 2 мм, доля частиц размером более 2 мм и менее 3 мм - не более 10%, температура плавления золы - не менее 1100°С, насыпная плотность - не менее 100 кг/м3. Пеллеты полностью соответствуют этим критериям, но в качестве топлива можно использовать и щепу, если немного изменить узел подачи топлива.

Газогенераторная электростанция состоит из нескольких участков. Участок топливоподачи служит для подачи пеллет в газогенератор. В систему подачи входит бункер для хранения пеллет с нижним механизмом выгрузки в приемный лоток вертикального ковшового транспортера, который поднимает пеллеты в приемную воронку газогенератора. Подача пеллет может также выполняться верхним транспортером прямо в приемную воронку газогенератора.

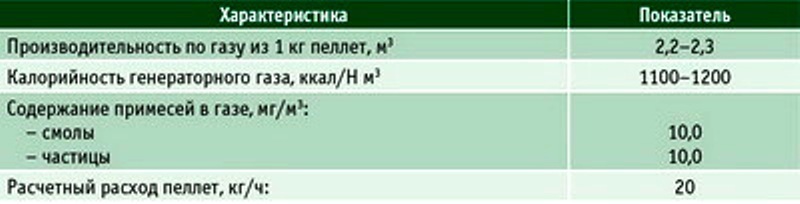

Таблица 2. Технические характеристики газогенераторной

установки модели FBG-200 (Индия)

Таблица 3. Технические характеристики электрогенераторной

установки

Для получения из пеллет чистого генераторного газа на участке газификации имеется газогенераторная установка FBG-200, состоящая из газогенератора и системы сухой очистки и охлаждения генераторного газа. Установки FBG, которые серийно изготавливаются на заводе, сертифицированном по CE, ISO 9001, ISO 14001 и OHSAS 18001, применяются на нескольких сотнях объектов по всему миру для газификации лузги риса и подсолнечника, древесной щепы и пеллет.

Очищенный генераторный газ подается на участок электрогенерации, где для получения из генераторного газа электрической энергии установлено электрогенераторное оборудование мощностью 100-120 кВт. В его состав входят: линия подачи генераторного газа в двигатель, газопоршневой двигатель для работы на генераторном газе, электрогенератор и шкаф управления. На следующем участке происходит утилизация конденсата, образующегося при охлаждении генераторного газа в трехступенчатой системе охлаждения газа.

Газогенератор состоит из следующих частей: приемной воронки, бункера газогенератора, реактора газогенератора с наклонным днищем на опорах, винтового транспортера (для удаления зольного остатка из реактора), а также ковшового транспортера (если таковой требуется). Корпус газогенератора состоит из двух разъемных частей. Верхняя часть, называемая бункером, изготавливается из углеродистой стали и представляет собой сосуд конусообразной формы, в верхней части которого монтируется шлюзовое устройство. В бункере протекают сушка, пиролиз (в ходе которого биотопливо превращается в древесный уголь с выделением летучих продуктов) и горение части летучих и угля.

В процессе эксплуатации бункер снимается с помощью крана для осмотра решетки реактора, скребкового механизма, очистки или смены конуса горения и т. д. Бункер устанавливается вертикально и соосно с конусом горения и реактором. Разъемное соединение бункера и конуса горения, вставленного сверху и соосно в реактор, герметизируется с помощью асбестового или керамического шнура. Фланцы бункера и реактора фиксируются болтами. Нижняя часть, называемая реактором, изготавливается из нержавеющей стали и представляет собой сосуд цилиндрической формы.

В реакторе идут реакции восстановления и образуется генераторный газ. Большая часть пиролизных смол, которые образуются при пиролизе, сгорают в бункере и на слое раскаленного древесного угля, благодаря чему в газе, выходящем из газогенератора, невысокое содержание смол. Горячий древесный уголь с небольшим содержанием золы удаляется из газогенератора сухим способом через фланец в нижней части наклонного дна реактора и далее винтовым транспортером с водяным охлаждением и двумя шиберными заслонками. Горячий газ при температуре 350-400°С отбирается из реактора газогенератора через выпускной патрубок за счет разряжения, которое создается главной газодувкой, и далее проходит подготовку в многоступенчатой системе сухой очистки и охлаждения.

Оригинальная система сухой очистки и охлаждения газа позволяет получить чистый, содержащий не более 10 мг/м3пиролизных смол и твердых частиц генераторный газ, температура которого около 25°С, без использования воды и генерации большого объема сточных вод, загрязненных смолами и частицами горения. В процессе охлаждения газа образуется от 100 до 140 мл конденсата на 1 кг топлива, поданного в газогенератор (точный выход конденсата зависит от влажности пеллет).

Конденсат утилизируется. Сухая очистка и охлаждение газа происходят в стартовой газодувке с камерой сгорания, через которую начальный газ с избыточным содержанием смол в течение первых 5-10 мин. после включения газогенератора вентилируется в атмосферу, а затем в течение последующих 50-70 мин. сжигается на факеле. Подобная операция позволяет предотвратить засорение газопроводов и фильтров очистки газа, расположенных далее.

Грубая очистка газа от частиц древесного угля выполняется в циклоне и оригинальном высокотемпературном газоочистительном фильтре с обратной продувкой азотом. У частиц древесного угля, оседающих на поверхности фильтрующих элементов газоочистителя, высокая пористость, и эти поры поглощают пары тяжелых пиролизных смол.

По мере накопления частиц на поверхности перепад давления на фильтрующих элементах увеличивается, и при достижении определенного порогового значения этот слой сбрасываются в приемник серией обратных импульсов сжатого газообразного азота.

После грубой очистки газ охлаждается до температуры около 25°С или ниже в теплообменнике первой ступени, охлаждаемом водой из градирни газогенератора, и в теплообменниках второй и третьей ступени, охлаждаемых водой из чиллера. В процессе охлаждения до низкой температуры пары легких пиролизных смол и воды конденсируются и отводятся на участок утилизации конденсата.

Тонкая очистка газа выполняется во влагоотделителе с наполнителем из древесной щепы и двух слоевых фильтрах с наполнителем из сухих опилок с фракцией 2-3 мм. Главная газодувка отбирает газ из реактора газогенератора, создает поток газа через всю систему и доставляет газ в напорный бак автоматической факельной установки. Из напорного бака газ поступает в контрольный фильтр со сменными синтетическими фильтр-картриджами и далее в газовый коллектор, откуда выходит линия подачи газа в двигатель электрогенераторной установки. Факельная установка служит для сброса газа через главную и дренажную свечу над кровлей здания газогенераторной станции во время включения и выключения газогенератора.

Факельная установка состоит из напорного бака, главной свечи, оснащенной пламепреградителем, пневматическим запорным клапаном, ручным клапаном и электромеханическим клапаном, устройства автоматического искрового зажигания газа на оголовке главной свечи, дренажной свечи для сброса остатков газа при закрытой главной свече и тестовой свечи для определения качества газа при включении газогенератора. После розжига газогенератора и получения чистого газа сброс через главную свечу перекрывается, и газ поступает в распределительный коллектор, из которого направляется по газопроводам для сжигания в газопоршневой двигатель.

Управление газогенераторной установкой осуществляется с помощью пульта автоматического управления с центральным процессором Siemens CPU 313C-2 DP или аналогичным, позволяющим отслеживать все важные параметры системы, включать и выключать дискретное оборудование, а также обеспечивать производительность газогенератора в соответствии с выходной нагрузкой электрогенераторов в автоматическом режиме. Визуальный контроль параметров процесса газификации осуществляется на дисплее Siemens TP-177 A. В основе «начинки» шкафа управления, который представляет собой программируемое устройство для управления двигателем и генератором, - контроллер SmartGen (Германия).

Двигатель электрогенераторной установки охлаждается удаленным радиатором (сухой градирней), в состав которого входят высокотемпературный контур охлаждения рубашки двигателя и низкотемпературный контур охладителя наддувочного воздуха. Для дополнительной выработки тепловой энергии может быть установлена блочно-модульная система утилизации тепла двигателя, с помощью которой можно получить еще 150-200 кВт тепла.

Конденсат, который образуется при охлаждении газа, представляет собой темно-коричневую жидкость с сильным фенольным запахом и большой концентрацией растворенных органических веществ и аммония, а также высоким pH (>9), биохимического потребления кислорода и химического потребления кислорода. Конденсат рекомендуется накапливать и по возможности отправлять на утилизацию. Утилизацию конденсата можно проводить в испарителе. Конденсат из емкости сбора насосом подается в испаритель, распылительная форсунка распыляет его в виде мельчайших капелек навстречу горячему потоку дымовых газов, создаваемых горелкой, в которой сжигается небольшой объем газа от газогенераторной установки (на испарение 1 кг конденсата требуется 0,9-1,0 Н м3 газа). Все примеси при мгновенном нагреве до высокой температуры разрушаются, конденсат испаряется, и на выходе из испарителя содержание вредных веществ в дымовых газах, выбрасываемых в атмосферу, не превышает установленные нормы.

Удаление золы и древесного угля - сухое, через шлюзовое устройство.

Комплектацию, поставку, инжиниринг, шефмонтаж и пусконаладку станций выполняет компания из Великобритании. Стоимость подобной электростанции - $230 тыс., то есть более чем в два раза ниже стоимости аналогичных по мощности немецких станций. Но если исключить услуги англичан, импортировать основные узлы и комплектующие прямо от производителя, привлекать российские, индийские или китайские инжиниринговые компании, то общую стоимость поставки и ввода в эксплуатацию ТЭС можно снизить еще.

Даже в наши дни, несмотря на значительную девальвацию рубля, немецкие мини-газогенераторные ТЭС могут окупить себя в России за два-три года в децентрализованной энергетике Севера, Сибири и Дальнего Востока, так как тарифы на электроэнергию в большинстве этих регионов превышают 40 руб./ кВт•ч, а часто достигают 100 руб./ кВт•ч. К большому сожалению, почти все российские разработки газогенераторных ТЭС, работающих на твердом биотопливе, в силу многих объективных и субъективных причин, дальше экспериментальных образцов не продвинулись. опубликовано econet.ru

P.S. И помните, всего лишь изменяя свое потребление - мы вместе изменяем мир! © econet

Присоединяйтесь к нам в Facebook , ВКонтакте, Одноклассниках

Источник: https://econet.ru/

Понравилась статья? Напишите свое мнение в комментариях.

Добавить комментарий