Boston Metal: электролиз как чистая альтернатива производству стали

Стартап разрабатывает платформенную технологию для экологически чистого и ресурсосберегающего производства металла.

Boston Metal разрабатывает чистую технологию получения стали. Если бы мировая металлургическая промышленность была страной, то "Стальная Республика" занимала бы третье место по выбросам парниковых газов после Китая и США. Предприятие, отделившееся от MIT, замещает уголь или кокс электроэнергией - и, таким образом, хочет производить сталь в электролизном процессе, аналогичном производству алюминия.

Bosten Metal предлагает электролиз оксида железа

Мировой спрос на сталь поражает. Если в 1950 году мир нуждался в 189 миллионах тонн, то на сегодняшний день этот спрос вырос более чем в 1,8 миллиарда тонн, что составляет 10-кратное увеличение. Если бы "Стальная республика" была страной, то она была бы третьим по величине производителем парниковых газов после Китая и США - сегодня на долю промышленности приходится 8-9 % мирового объема выбросов CO2.

Подписывайтесь на наш youtube канал!

Но это ни в коем случае не конец истории: Ожидается, что к 2040 году она удвоится еще больше - до 3,7 миллиарда тонн.

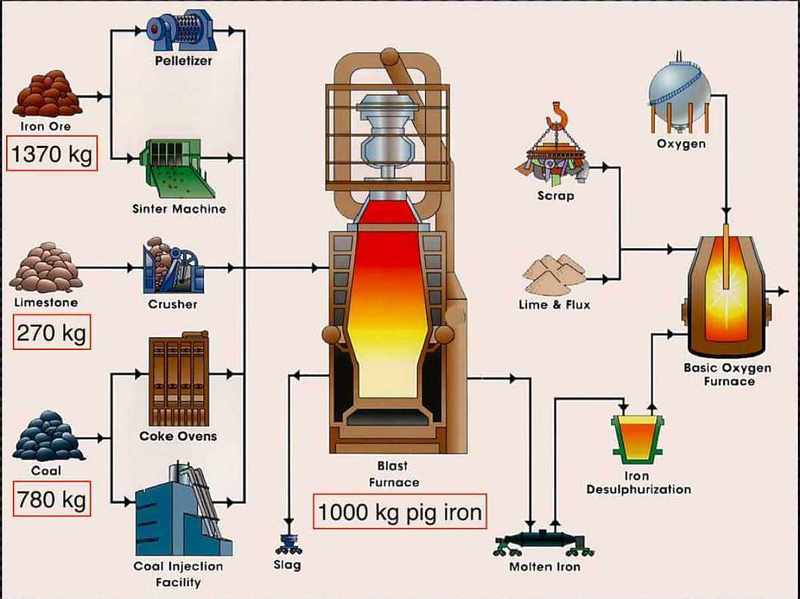

Десятилетиями сталелитейная промышленность Европы была убеждена в технологическом пути, который является чрезвычайно сложным и достаточно энергоемким. Самым большим камнем преткновения здесь является то, что уголь или кокс в процессе нагревается для того, чтобы забрать кислород из железной руды и получить окись углерода. Сложный процесс производства стали четко показан на приведенной выше диаграмме.

Но при такой стыковке молекулы кислорода с угарным газом образуется большое количество парникового углекислого газа, который в основном выбрасывается в атмосферу. Поэтому один из вариантов, который преследует ThyssenKrupp, например, состоит в том, чтобы отфильтровывать углекислый газ перед его выбросом в атмосферу и связывать или хранить его. Но это не сделает и без того трудный экономический процесс более экономичным.

Поэтому европейская сталелитейная промышленность, в частности, ищет альтернативы: Зальцгиттер Флахшталь, например, описал в проекте SALCOS процесс, при котором углерод заменяется водородом. Что делает ее мягче, так это то, что вместо углекислого газа образуется вода как побочный продукт.

Но проблема в том, что Зальцгиттеру нужны электролизеры мощностью 960 МВт - и соответствующее им количество зеленого электричества от ветряных турбин. Если задуматься дальше, то только сталелитейная промышленность нуждается в нескольких тысячах ветряных турбин в море, которые могут обеспечить непрерывную мощность и, соответственно, питать электролизеры. Проект возможен, но стоит дорого и является энергоемким.

Еще одна сложность заключается в том, что электролизеры сегодня требуют относительно непрерывного снабжения энергией - поэтому сейчас более реалистично устанавливать такие электролизеры на побережье или непосредственно пристыковывать их к морским ветряным электростанциям, чем децентрализованно распределять вблизи сталелитейного завода. В конечном счете, это требование не облегчает весь проект в целом.

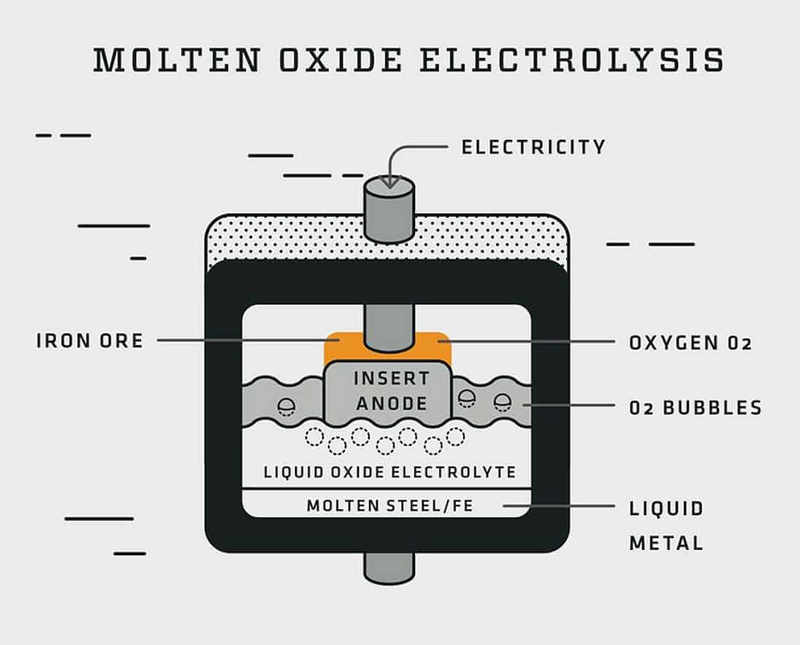

Компания "Boston Metal" убеждена, что может по-другому подойти к производству стали. Технология, разработанная компанией, является одним из видов электролиза - его называют электролизом на основе расплавленного оксида железа. Основная технология была разработана в Массачусетском технологическом институте. Точнее, в лаборатории профессора Дональда Садовея.

Дональд Садовей о технологиях своих компаний Ambri и Boston Metal: Ученый и его ученики доказали, что различные металлы, в том числе сталь, могут быть получены при электролизе расплавленного оксида (в лабораторных масштабах). Так, совместно с соучредителями, профессором Антуаном Алланором и доктором Джимом Юрко, в 2012 году была основана компания Boston Metal, специализирующаяся на экологически чистых технологиях.

С тех пор команде удалось масштабировать процесс, проверенный в лаборатории, в 1000 раз. В настоящее время компанию возглавляет Тадео Карнейро, бывший генеральный директор крупнейшего в мире производителя ниобия CBMM. Команда работает над расширением технологии собственной платформы в различных областях - например, для производства металлов из категории редкоземельных металлов.

Идея использования процесса электролиза для получения жидкого металла возникла случайно. Садовей был изначально приглашен НАСА для разработки процесса производства кислорода на Луне. В ходе испытаний при электролизе расплавленного оксида выяснилось, что жидкий металл вырабатывается как побочный продукт - на Земле, конечно же, гораздо ценнее кислорода.

Очень похожий процесс используется и в производстве алюминия - но при гораздо более низких температурах. Для получения чугуна требуется 1550 °C - слишком высокая температура для многих обычных материалов.

Незадолго до основания Boston Metal команда Sadoway совершила прорыв, когда нашла подходящий материал для анода реактора: Дешевый сплав хрома и железа, способный выдерживать экстремальные температуры. "Это был прорыв, который действительно двинул Boston Metal", - говорит Садовей, оглядываясь назад.

И этот прорыв может привести к революции в сталеплавильном производстве через пять-десять лет. График из презентации Садовея показывает, почему этот процесс дешевле, чем предыдущие методы производства:

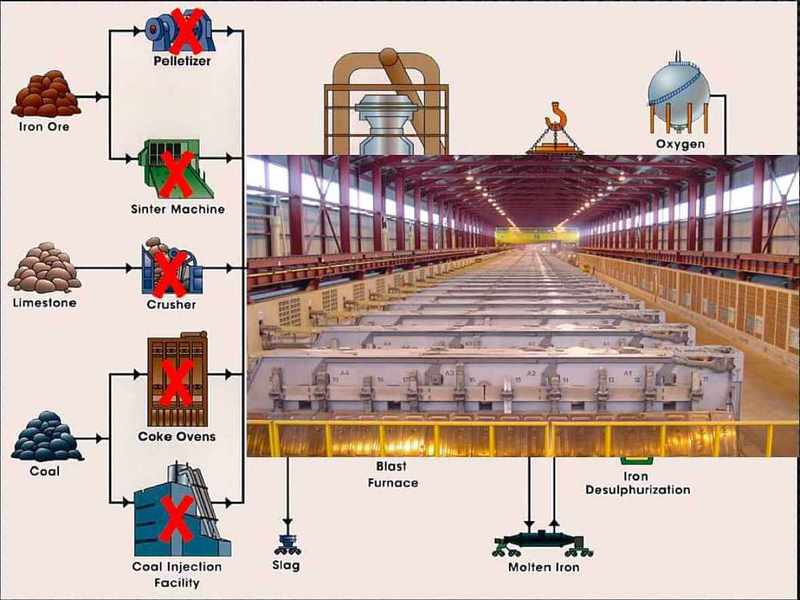

Сталеплавильное производство радикально упрощается благодаря электролизу расплавленного оксида от Boston Metal.

По данным Boston Metal, технология электролиза является модульной, т.е. для начала производства не требуются миллиарды долларов инвестиций, связанных с традиционным производством стали. При этом затраты на энергию также являются преимуществом: компания ожидает, что затраты будут на 25 % ниже, что значительно отличается от альтернативного маршрута с использованием водорода.

В настоящее время Boston Metal финансируется такими высококлассными инвесторами, как Breakthrough Energy Ventures, OGCI Climate Investments, Prelude Ventures и The Engine (MIT). Тем не менее, еще есть путь, прежде чем команда достигнет коммерческой зрелости: через пять лет генеральный директор Tadeo Carneiro рассчитывает на крупный демонстрационный завод. Первая технология производства ферросплавов должна быть готова к выходу на рынок гораздо раньше.

Производство стали является одним из крупнейших в мире промышленных источников выбросов парниковых газов, на долю которого приходится около 8% общего объема выбросов парниковых газов. Благодаря своей уникальной технологии электролиза расплавленных оксидов, Boston Metal обладает потенциалом для обезуглероживания массивной сталелитейной промышленности и экономически выгодно представляет ассортимент высококачественной продукции в мировом масштабе.

Кармайкл Робертс из Breakthrough Energy Ventures: Несмотря на то, что Boston Metal практически не привлекает к себе внимания явным образом, а серьёзно продвигает собственную платформенную технологию, сложно отрицать успех. В начале года компания впервые вошла в список 100 лучших Cleantech Group, а несколько дней назад была удостоена награды Tech Pioneer от Bloomberg New Energy Finance. опубликовано econet.ru по материалам cleanthinking.de

Подписывайтесь на наш канал Яндекс Дзен!

P.S. И помните, всего лишь изменяя свое потребление - мы вместе изменяем мир! © econet

Источник: https://econet.ru/

Понравилась статья? Напишите свое мнение в комментариях.

Добавить комментарий