Графен образуется под микроскопом

Ультратонкий углеродный материал графен обладает высокой проводимостью, гибкостью, прозрачностью, биосовместимостью и механической прочностью, показал большой потенциал для разработки электроники и в других применениях. Ученые зафиксировали образование индуцированного лазером графена, изготовленного с помощью небольшого лазера, установленного на сканирующем электронном микроскопе.

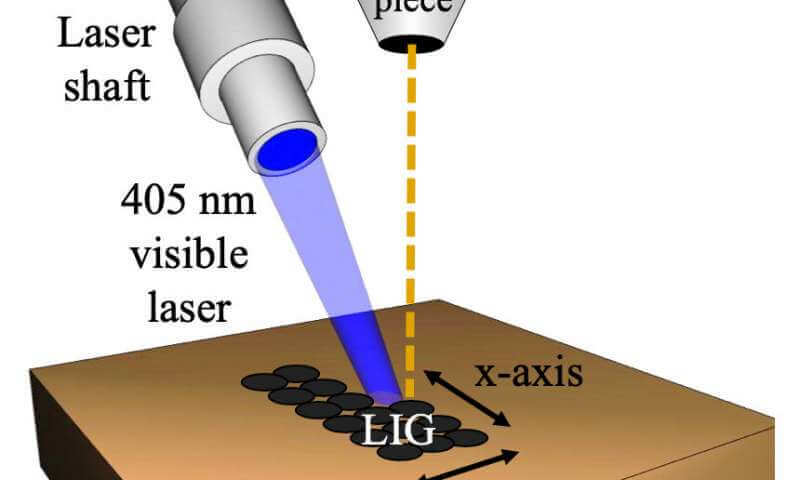

Большой лазер больше не нужен для производства лазерного графена (LIG). Ученые из Университета Райса, Университета Теннесси, Ноксвилла (UT Knoxville) и Национальной лаборатории Ок-Риджа (ORNL) используют очень маленький видимый луч лазера, чтобы обрабатывать пенистую форму углерода, превращая ее в микроскопические структуры графена.

Лазерно-индуцированный графен

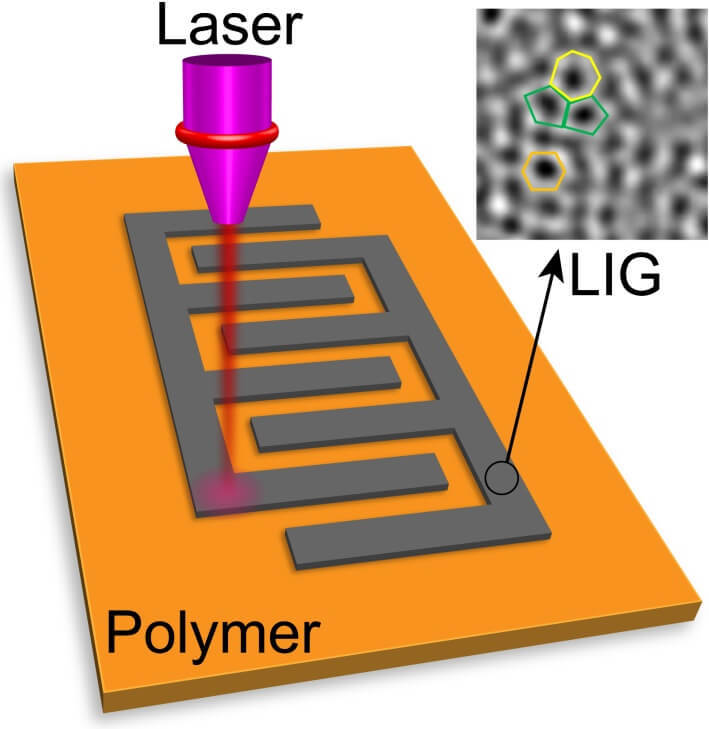

Химик Джеймс Тур, который открыл оригинальный метод превращения обычного полимера в графен в 2014 году, и исследователь материалов Филип Рэк обнаружили, что теперь они могут получить форму проводящего материала так как при сканировании на электронном микроскопе образуются небольшие следы LIG.

Подписывайтесь на наш youtube канал!

Измененный процесс, подробно описанный в ACS Applied Materials & Interfaces Американского химического общества, создает LIG, меньший более чем на 60%, чем у макро-версия, и почти в 10 раз меньше, чем обычно достигается с помощью инфракрасного лазера.

По словам Тура, лазеры с более низким энергопотреблением также удешевляют процесс. Это может привести к более широкому коммерческому производству гибкой электроники и датчиков.

«Ключом к применению электроники является создание более мелких конструкций, чтобы можно было иметь более высокую плотность или большее количество устройств на единицу площади», - сказал Тур. «Этот метод позволяет нам создавать структуры, которые в 10 раз плотнее, чем мы получали раньше».

Чтобы доказать эту концепцию, лаборатория сделала гибкие датчики влажности, которые невидимы невооруженным глазом и изготовлены из полиимида, коммерческого полимера. Устройства были способны воспринимать дыхание человека с временем отклика 250 миллисекунд.

«Это намного быстрее, чем частота выборки для большинства коммерческих датчиков влажности, и позволяет отслеживать быстрые локальные изменения влажности, которые могут быть вызваны дыханием», - говорит ведущий автор статьи, Майкл Стэнфорд.

Лазеры меньшего размера выдают свет на длине волны 405 нм в сине-фиолетовой части спектра. Они менее мощные, чем промышленные лазеры, которые Tour Group и другие по всему миру используют для получения графена в пластике, бумаге, дереве и даже в продуктах питания.

Лазер, установленный на электронном микроскопе, сжигает только верхние пять микрон полимера, а графен составляет всего 12 микрон. (Для сравнения, человеческий волос имеет толщину от 30 до 100 микрон).

Работая напрямую с ORNL, Стэнфорд получил возможность использовать передовое оборудование национальной лаборатории. «Это то, что сделало возможным это совместное исследование», - сказал Тур.

Изображение на сканирующем электронном микроскопе показывает два следа наведенного лазером графена на полиимидной пленке. Лазер, установленный на микроскоп, использовался для прожигания рисунков в пленке. Методика показывает перспективу развития гибкой электроники.

Тур, чья группа недавно представила флэш-графен, мгновенного полученный из мусора и пищевых отходов, сказала, что новый процесс LIG предлагает новый путь к созданию электронных схем в гибких подложках, таких как одежда.

«В то время как процесс производства флэш-графена будет производить тонны графена, процесс LIG позволит напрямую синтезировать графен для точного применения в электронике на поверхностях», - сказал Тур. опубликовано econet.ru по материалам nanowerk.com

Подписывайтесь на наш канал Яндекс Дзен!

P.S. И помните, всего лишь изменяя свое потребление - мы вместе изменяем мир! © econet

Источник: https://econet.ru/

Понравилась статья? Напишите свое мнение в комментариях.

Добавить комментарий