«Обратный топливный элемент» преобразует углерод в ценные продукты с рекордной скоростью

Топливные элементы превращают химические вещества в электричество. Теперь команда инженеров Университета Торонто адаптировала эту технологию, чтобы сделать обратное: использовать электричество для производства ценных химикатов из отходов углерода (CO2).

«В течение десятилетий талантливые исследователи разрабатывали системы, которые превращают электричество в водород и обратно», - говорит профессор Тед Сарджент, один из ведущих авторов статьи, опубликованной в журнале Science. «Наши инновации основаны на этом наследии, но, используют молекулы на основе углерода, мы можем напрямую подключиться к существующей углеводородной инфраструктуре».

Обратный топливный элемент

В водородном топливном элементе водород и кислород объединяются на поверхности катализатора. Химическая реакция высвобождает электроны, которые захватываются специальными материалами внутри топливного элемента и закачиваются в контур.

Подписывайтесь на наш youtube канал!

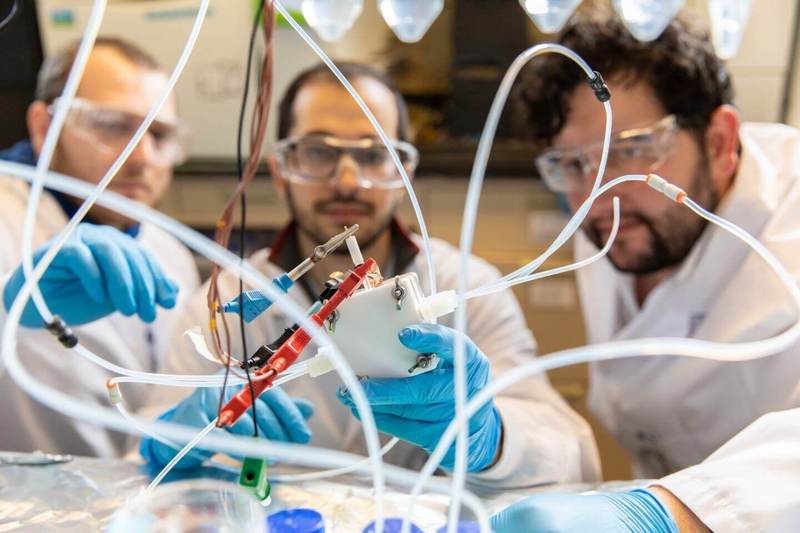

Противоположностью топливного элемента является электролизер, который использует электричество для запуска химической реакции. Авторы статьи являются экспертами в разработке электролизеров, которые превращают CO2 в другие молекулы на основе углерода, такие как этилен. Команда включает докторанта Аднана Оздена, которым руководит профессор Дэвид Синтон, а также нескольких членов команды Сарджента, в том числе Джошуа Викса, Ф. Пелайо Гарсия де Аркера и Цао-Танг Диня.

«Этилен является одним из наиболее широко производимых химических веществ в мире», - говорит Викс. «Он используется для изготовления всего, от антифриза до газонной мебели. Сегодня его получают из ископаемого топлива, но если бы мы могли сделать его путем повышения уровня выбросов CO2, то это обеспечило бы новый экономический стимул для улавливания углерода».

Современные электролизеры еще не производят этилена в достаточно больших масштабах, чтобы конкурировать с ископаемым топливом. Часть проблемы заключается в уникальной природе химической реакции, которая превращает CO2 в этилен и другие молекулы на основе углерода.

«Реакция требует трех вещей: CO2, который представляет собой газ, ионы водорода, которые поступают из жидкой воды, и электроны, которые передаются через металлический катализатор», - говорит Озден. «Быстрое объединение этих трех различных фаз, особенно CO2, является сложной задачей, и это ограничивает скорость реакции».

В своей новейшей конструкции электролизера команда использовала уникальное расположение материалов для преодоления трудностей, связанных с объединением реагентов. Электроны доставляются с использованием катализатора на основе меди, который команда разработала ранее. Но вместо плоского металлического листа, катализатор в новом электролизере имеет форму мелких частиц, встроенных в слой материала, известного как нафион.

Нафион - это иономер - полимер, который может проводить заряженные частицы, известные как ионы. Сегодня он обычно используется в топливных элементах, где его роль заключается в транспортировке положительно заряженных ионов водорода (H+) внутри реактора.

В усовершенствованном электролизере реакция происходит в тонком слое, который объединяет катализатор на основе меди с нафионом, ионопроводящим полимером. Уникальное расположение этих материалов обеспечивает скорость реакции в 10 раз выше, чем в предыдущих разработках.

«В наших экспериментах мы обнаружили, что определенное расположение нафиона может облегчить транспортировку таких газов, как CO2», - говорит Гарсия де Аркер. «Наша конструкция позволяет газовым реагентам достигать поверхности катализатора достаточно быстро и достаточно распределенным образом, чтобы значительно увеличить скорость реакции».

Поскольку реакция больше не ограничивалась тем, как быстро эти три реагента могут объединяться, команда смогла преобразовать CO2 в этилен и другие продукты в 10 раз быстрее, чем раньше. Они достигли этого, не снижая общую эффективность реактора, что означает увеличение количества продукта примерно при тех же капитальных затратах.

Несмотря на успехи, устройство еще далеко от коммерческой жизнеспособности. Одна из основных оставшихся проблем связана со стабильностью катализатора при новых более высоких плотностях тока.

«Мы можем запустить электроны в 10 раз быстрее, и это здорово, но мы можем эксплуатировать систему только около десяти часов, прежде чем слой катализатора разрушится», - говорит Дин. «Это все еще далеко от цели в тысячу часов, которые потребуются для промышленного применения».

Дин, ныне профессор химического машиностроения в Университете Королевы, продолжает работу, изучая новые стратегии стабилизации слоя катализатора, такие как дальнейшее изменение химической структуры нафиона или добавление дополнительных слоев для его защиты.

Другие члены команды планируют работать над различными проблемами, такими как оптимизация катализатора для производства других коммерчески ценных продуктов, помимо этилена.

«Мы выбрали этилен в качестве примера, но эти принципы могут быть применены к синтезу других ценных химических веществ, включая этанол», - говорит Викс. «В дополнение ко многим промышленным применениям этанол также широко используется в качестве топлива».

Возможность производства топлива, строительных материалов и других продуктов с нейтральным уровнем выбросов углерода является важным шагом на пути к снижению нашей зависимости от ископаемого топлива.

«Даже если мы перестанем использовать нефть для производства энергии, нам все равно понадобятся все эти молекулы», - говорит Гарсия де Аркер. «Если мы сможем производить их с использованием CO2 и возобновляемых источников энергии, мы сможем оказать существенное влияние на обезуглероживание нашей экономики». опубликовано econet.ru по материалам phys.org

Подписывайтесь на наш канал Яндекс Дзен!

P.S. И помните, всего лишь изменяя свое потребление - мы вместе изменяем мир! © econet

Источник: https://econet.ru/

Понравилась статья? Напишите свое мнение в комментариях.

Добавить комментарий